為了進(jìn)一步提升氫氧化鈣漿液制取操作時的分離效果,豫暉嘗試了很多方法,經(jīng)實驗分析,比較切實可行的措施有:

1、對不同級旋液分離設(shè)備底流孔橡膠圈進(jìn)行拆裝檢驗,同時進(jìn)行相應(yīng)的清洗及更換操作。另外我們還需要對其特征尺寸進(jìn)行測量,安裝原有設(shè)計尺寸進(jìn)行鑄鐵件加工,然后對各級橡膠圈進(jìn)行替換,以此降低正常運行時的磨損,并確保旋液分離設(shè)備可以長時間安處于設(shè)計狀態(tài)運行,保證分離效果。

2、每一次停車,將清水打入旋流分離設(shè)備中進(jìn)行徹底的清洗操作,為了避免氫氧化鈣漿液因結(jié)垢而堵塞底流孔或在內(nèi)部形成污垢,從而成為誘發(fā)局部二次流的形成原因,令旋流分離設(shè)備運作情況遠(yuǎn)離設(shè)計實況。

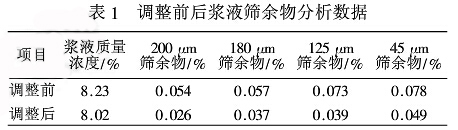

3、在粗漿泵進(jìn)出口之間增設(shè)副線管路,在對粗漿泵進(jìn)出口閥門開度及副線流量進(jìn)行了適當(dāng)?shù)恼{(diào)整后,可利用設(shè)備內(nèi)現(xiàn)有閥門對兩套旋流分離設(shè)備系統(tǒng)的阻力進(jìn)行平衡,并有效控制流量和壓力,促使其滿足設(shè)計工礦,從而減少因外界環(huán)境變化而引起局部二次流,同時可以令漿液中所含篩余物粒徑分布更加合理。具體的經(jīng)調(diào)整的氫氧化鈣漿液篩余物數(shù)據(jù)見表1。

由此可知,氫氧化鈣漿液篩余物的多少和粒徑分布范圍與原料石灰及生產(chǎn)工藝有一定聯(lián)系,其中原料石灰的品質(zhì)有著主導(dǎo)作用,運行時的操控對制取氫氧化鈣漿液有著重要作用。同時在此過程中我們還需要根據(jù)原料的變化及時合理調(diào)整石灰消化工藝參數(shù),并適時改變氫氧化鈣漿液精致工藝及參數(shù),在一定長度上完全可以為碳化工序提供穩(wěn)定的氫氧化鈣漿液。

更多有關(guān)氫氧化鈣介紹詳見:http://www.iferv.com/